У компании Порше, сейчас все хорошо. В прошлом году она продала более 250 000 авто, а ее рыночная капитализация сейчас составляет около 30 миллиардов долларов. Это, для сравнения, всего в 2 раза меньше, чем у BMW). Даже в экономически скромной Украине, увидишь в течение дня пяток Кайенов и одну-две Панамеры. На остальных же рынках у Порше дела просто прекрасно.

Но так было не всегда. В 1992 году компания была на грани банкротства.

Собственники компании, наследники легендарного Фердинанда Порше, провели большую часть 80-х годов в конфликтах с назначенными ими же руководителями компаний, в конце концов уволив нескольких. Но экономический бум 80-х позволял компании оставаться на плаву, продавая более 50 000 авто в год. А затем наступил спад начала 90-х. И в 1993 году компания продала всего 14 00 авто. 3000 из них – на самом важном и успешном для Порше рынке – в США. Это была катастрофа.

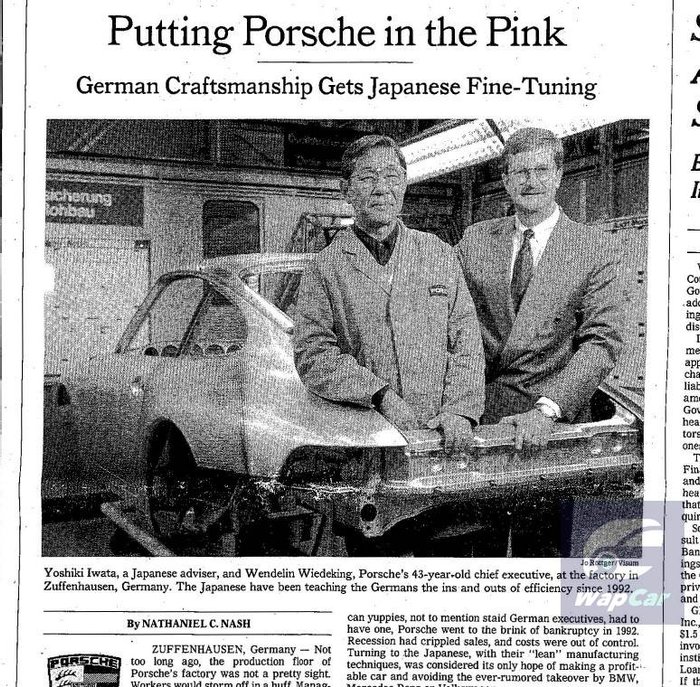

Было принято решение пригласить в качестве руководителя 43-летнего Венделина Видекинга. Он 10 годами ранее уже работал в компании Порше в качестве зам. руководителя одного из отделов. Но теперь этому выглядящему, как «бухгалтер на заводе по производству жалюзи» человеку, предстояло сыграть судьбоносную роль в жизни компании.

Первое, что он сделал – уводил треть управленцев. А оставшимся порекомендовал как можно скорее адаптироваться к новым реалиям. «Пока я не совершил ошибку и случайно опять кого-то не уволил».

Следующим важнейших шагом Ванделина было обращение за помощью к японским автопроизводителям. Даже мысли об этом в то время отметались любым немецким автокомпаниями. Они считали, что слишком хороши, чтобы получать советы от японцев.

А между тем, не только компания Порше требовала инноваций в управлении, но и каждая немецкая автокомпания. Все они годами наблюдали за возрастающей эффективностью японских компаний с их «бережливым производством». И даже пытались какие-то элементы внедрять у себя. Но результаты были такими скромными, что в конце концов основной позицией немецких производителей стало: «Да, мы видим, как это делается в Японии, но у себя мы так делать не можем. И не будем». Но эффективность их производства была такой невысокой, что многие немецкие производители заявили, что больше нет смысла открывать новые автозаводы в Германии.

И Порше первыми создали немыслимый прецедент — поступились своей немецкой гордостью и обратились за помощью в японскую компанию Шинжитсу Консалтинг, сотрудники которой каждый в свое время работали в различных японских автомобильных компаниях, в частности, концерна Тойота, десятилетиями следюущей системе Кайдзен — философии постоянного усовершенствования.

Ванделин Видекинг отправился в Японию вместе с большим штатом управленцев. Накануне они точно рассчитали, сколько времени было необходимо, чтобы собрать детали кузова, двигатели, установить обшивку и приборные панели. А затем сопоставили это время с работой японцев. НА большинство задач Порше тратили времени в 2 раза больше. В тех поездках многие производственники заявляли – я проработал 20 лет, думаю, что я эффективен, а сейчас мой опыт можно выбросить на помойку.

В конце 1992 года японцы прибыли на завод Порше. Самым сильным шоком для работников было, что японцы ходили по заводу, не зная ни швабского диалекта, ни даже немецкого, но при этом рассказывали людям, что им нужно делать. А еще они были вежливы с простыми работниками, но не щадили менеджеров. «Это вы, менеджеры, сказали людям, как они должны работать. Это по вашим распоряжениям они работают неэффективно», говорили японские специалисты и им вторил Видекинг.

Сборочная линия Порше выглядела, как темный мрачный склад. По обеим сторонам помещения стояли трехметровой высоты полки с ящиками для запчастей, с запасами на 28 дней. Чтобы найти нужную деталь, рабочим приходилось подниматься по лестнице, тратя уйму времени.

Полки были укорочены вдвое, запасы запчастей сократились до семи дней и затем были полностью убраны. Инженеры Порше создали в подвале завода низкотехнологичный, но крайне эффективный склад запчастей. В нем в специальные тележки клались только необходимые для определенного этапа сборки запчасти.

Время сборки автомобиля сократилось со 120 до 72 часов. Количество ошибок на автомобиль сократилось на 50%. Штат сотрудников был также сокращен на 19% примерно до 6800 человек. Сокращение линии и уменьшение складских запасов было таких эффективным, что производственные площади сократились на 30%.

Четыре года спустя в 1996-м компания получила первую прибыль после долдгих лет убытков. Что стало новым, даже революционным для Порше – так это новое определение мастерства. «Традиционное мастерство, которым прославилась Германия, заключалось в подгонке деталей так, чтобы они идеально подходили друг другу», — говорит Дениэл. Т. Джонс, профессор Кардиффской школы бизнеса в Уэльсе. «Но это было время, потраченное впустую. Детали должны были быть изготовлены хорошо с первого раза. Новый уровень мастерства — это способность придумывать, как упростить сборку. Создание непрерывного производственного потока».

Ванделин Видекинг оставался у руля компании Порше до 2009 года, успев запустить Порш Кайен, став самым высокооплачиваемым автомобильным менеджером мира, и ушел в отставку после громкого скандала, связанного с попыткой покупки компании VW, что обернулось позорным поглощением Фольксвагеном самой Порше. Но об этом в следующий раз.